W wielu zakładach najłatwiej rozpocząć od wymiany oświetlenia, bo efekt jest widoczny, a ryzyko niewielkie. Jeśli jednak celem jest realny spadek kosztów, kluczowe staje się wychwycenie strat, które nie objawiają się awarią, lecz „po cichu” obciążają wynik – w środkach pomocniczych, napędach i profilach pracy maszyn. Audyt pozwala najpierw zrozumieć, gdzie energia ucieka z procesu, zanim zapadną decyzje modernizacyjne.

Dlaczego audyt efektywności energetycznej zaczyna się zwykle od LED, ale kończy na procesie?

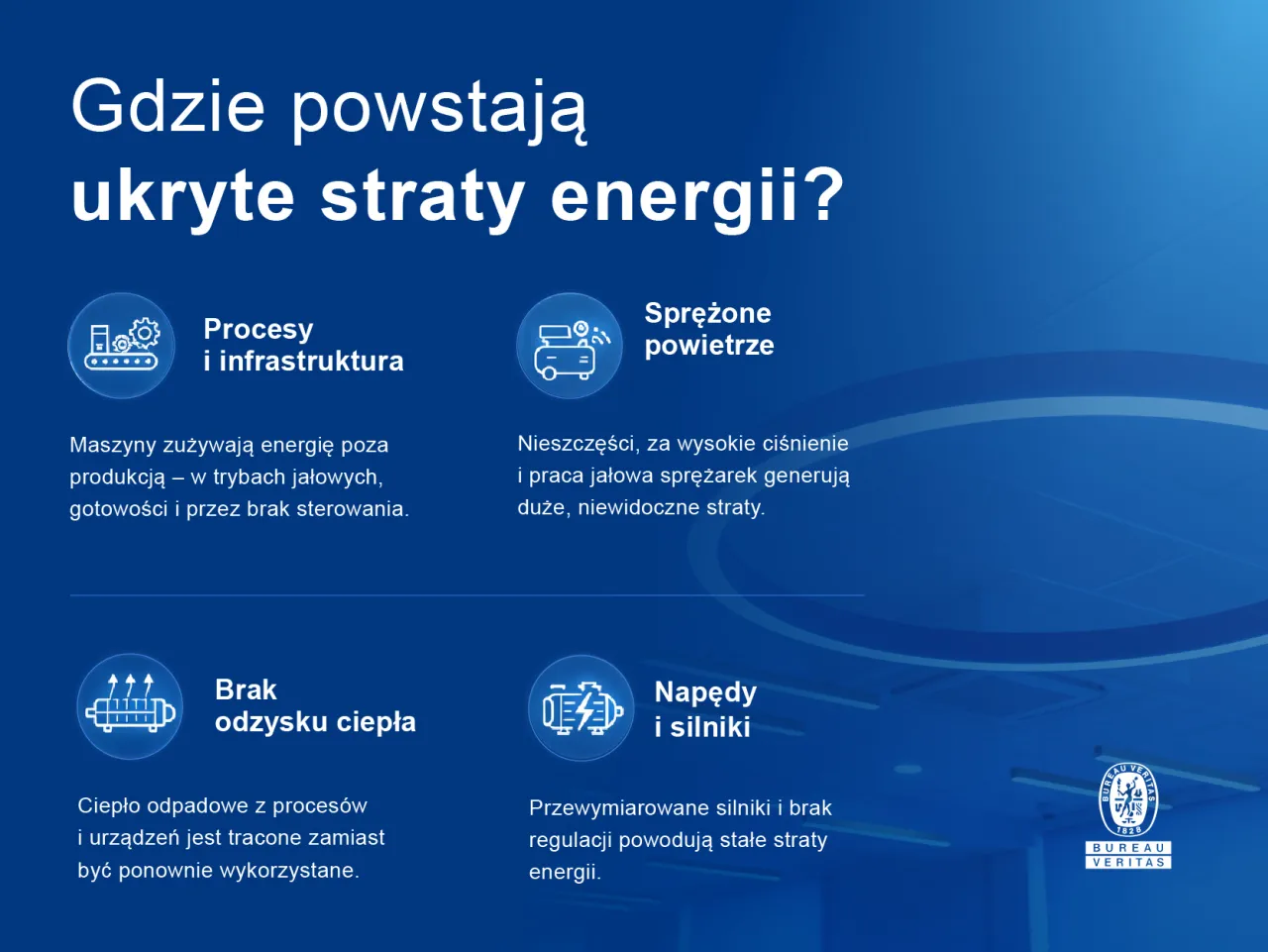

Modernizacja oświetlenia bywa sensowna, bo daje szybki efekt i nie wymaga ingerencji w technologię. W przemyśle rzadko jednak decyduje o największych oszczędnościach. Główny udział w zużyciu energii mają procesy technologiczne i infrastruktura: sprężone powietrze, piece, chłodnictwo, wentylacja, pompy i napędy.

To właśnie tam pojawiają się niedoszacowane straty, wynikające z trybów jałowych, przewymiarowania, braku sterowania i nieoptymalnych harmonogramów pracy. Przykładowo:

- wymiana opraw nie pokaże, że linia w gotowości pobiera więcej energii niż w produkcji,

- LED-y nie rozwiążą problemu, jeśli instalacja sprężonego powietrza utrzymuje zawyżone parametry,

- niska efektywność bywa ukryta w tle – maszyny pracują poza cyklem, bo brak procedur wyłączania,

- straty pojawiają się w automatyce: oscylacje regulatorów, zbędne dogrzewania, niepotrzebne rampy mocy.

Dlatego audyt powinien zaczynać się od mapy zużycia energii, a kończyć na priorytetach, które da się obronić finansowo.

Jak audyt efektywności energetycznej ujawnia m.in. koszty sprężonego powietrza, które znikają bez śladu?

Sprężone powietrze jest jednym z najbardziej energochłonnych środków pomocniczych. Jego straty rzadko są widoczne – sprężarki po prostu pracują dłużej, częściej się załączają i utrzymują parametry „na zapas”. Zakład często reaguje podnoszeniem ciśnienia, co dodatkowo zwiększa zużycie energii.

Najczęściej niedoszacowane są:

- mikronieszczelności na szybkozłączkach, przewodach i armaturze,

- utrzymywanie wysokiego ciśnienia „profilaktycznie”,

- brak strefowania instalacji i odcinania obszarów w postoju,

- nieoptymalne sterowanie sprężarkami i praca jałowa,

- brak pomiarów przepływu i profilu obciążenia,

- zaniedbane filtry i osuszacze powodujące spadki ciśnienia,

- odkładanie prostych prac konserwacyjnych, które mogłyby dać szybki efekt.

Audyt pozwala oddzielić realne zapotrzebowanie procesu od strat systemowych.

Dlaczego audyt efektywności energetycznej powinien szukać odzysku ciepła, zanim zapłacisz drugi raz?

W wielu zakładach nadwyżki energii kończą jako ciepło odpadowe, mimo że mogłyby zasilać ogrzewanie, c.w.u. lub procesy pomocnicze. Brak odzysku oznacza podwójny wydatek: najpierw za wytworzenie energii, a potem za kolejne źródło ciepła.

Najczęstszy błąd polega na uznaniu ciepła odpadowego za „zbyt rozproszone” bez analizy temperatur, strumieni i zgodności czasowej źródeł z odbiorami. Tymczasem dobrze zaprojektowany odzysk:

- wykorzystuje ciepło z kompresorów do c.w.u. lub nagrzewnic,

- integruje chłodnictwo i ogrzewanie przez rekuperację,

- opiera się na pomiarach, a nie założeniach,

- wymaga odpowiedniej automatyki i priorytetów odbioru.

W jaki sposób audyt efektywności energetycznej wykrywa straty na napędach i przewymiarowanych silnikach?

Silniki i napędy są często dobierane z dużym zapasem, bo ma być bezpiecznie i na lata. Problem pojawia się wtedy, gdy profil obciążenia jest zmienny, a napęd pracuje głównie w częściowym obciążeniu lub w trybie podtrzymania. Wtedy przewymiarowanie, brak regulacji prędkości i dławienie przepływu tworzą systematyczne straty, których nie widać w pojedynczym pomiarze chwilowym.

Audyt efektywności energetycznej rozstrzyga, czy przewymiarowanie jest uzasadnione, analizując:

- profil mocy i czasu pracy,

sposób sterowania, - charakter rozruchów i przeciążeń.

Dopiero taka analiza pokazuje, czy największy potencjał leży w doborze napędu, falowniku, algorytmie sterowania czy zmianie metody regulacji.

Dlaczego audyt efektywności energetycznej musi opierać się na pomiarach, a nie na fakturach?

Faktury pokazują sumę zużycia, ale nie jego przyczyny. Bez pomiarów na maszynach nie widać poboru w gotowości, strat nocnych ani skoków mocy w cyklu. Dlatego audyt opiera się na rejestracji profili i rozbiciu zużycia na ramy czasowe, co pozwala odróżnić oszczędność od spadku produkcji.

Jak wyniki audytu efektywności energetycznej zamieniają się w plan modernizacji i finansowania?

Dobrze wykonany audyt porządkuje wnioski w sposób, który pozwala przełożyć je na budżet modernizacji, w tym na projekty kwalifikujące się do Białych Certyfikatów. Kluczowe są:

- jasno opisany stan bazowy,

- stan docelowy,

- metoda weryfikacji oszczędności,

- harmonogram.

Najczęstsze niepowodzenia nie wynikają z braku potencjału, lecz z braku przygotowania. Audyt pozwala przetłumaczyć intuicję na liczby, które rozumie zarówno produkcja, jak i finanse.